HMC-1290卧式加工机 机型特点说明

1、机床采用整机的设计理念,综合考虑机床的各个环节,给不同的客户预留整机接口,快速便捷地将成品提供给终客户。

2、采用国际流行的十字滑台、整体床身结构,合理的布筋优化了排屑结构及改进了导轨润滑回收系统,提高了铸件的整体刚性和外观品质。

3、机床标配容积式润滑系统,各油路上油情况一目了然(分配器上有出油指示杆,润滑系统加压时储油,指示杆伸出,润滑系统卸荷后注油,指示杆收回)从而实现了各进给轴的润滑。

4、机床各进给轴的滚珠丝杠轴承采用稀油润滑,实现了机床免维护、润滑效果好等优点,提高了滚珠丝杠的使用寿命、抑制了温升、提高了机床精度。

5、标准BT40环喷主轴,并配以气幕保护装置,避免了切削液和粉尘等渗入,主轴套筒循环油冷却,确保主轴精度并延长使用寿命;

6、机床主轴箱标准主传动系统采用大功率(11/15KW)双绕组(星形-三角形绕组瞬间切换)宽裕伺服电机驱动,大扭矩可达105N.m,高转速8000 r/min。

7、针对制造行业对机床的精度,效率,稳定性等方面的苛刻要求及原有机床在此行业多年来的使用情况,满足了制造行业客户的需求,为终客户降低了用工成本,提高了生产效率。

8、采用台湾品牌刀库,快速、简易操作及命的刀具交换装置,提供平稳可靠的的刀具交换动作。特的刀具交换装置设计,已更新为电子式煞车驱动机构,去除了以往凸轮式结构使用几年后出现煞车片磨损需要更换问题。

9、机台钣金外型美观,符合人体工学及国家CE标准,广受用户赞赏欢迎,配置防爆钢化玻璃,防护工件飞出误伤人员,侧窗都配有两道安全门锁,避免操作人员开启造成意外。可选配链板式排屑机,自动的冲屑到排屑机内,由排屑机排出到集屑小车内,免除了螺排式排屑机使用了容易出现排屑不出,螺杆损坏等问题。机器内配置有高亮度的LED工作灯,可任意调整角度,便于操作者装卸工件、量测等工作,配置的工作灯具有防尘、防爆等功能。

10、操作面板采用品牌原装进口面板,所有主要线材采用台湾原装进口线材,可耐外力拉扯,耐油污腐蚀耐高温,质量达日本机台等级,于一般国产品牌厂使用粗糙线材,容易出现线材老化按键接触不良问题。活动式手轮旋转零件采用日本进口,使用寿命更长,背面配有强力磁铁,操作时可以稳固吸附在任意金属钣金上面方便使用,且具有轴别的选定,进给率的选择等多项功能,配有挠性延长线,方便刀具设定与工件座标设定,操作方便。电气箱配有干燥除湿包,避免空气中的湿气造成电器组件生锈。

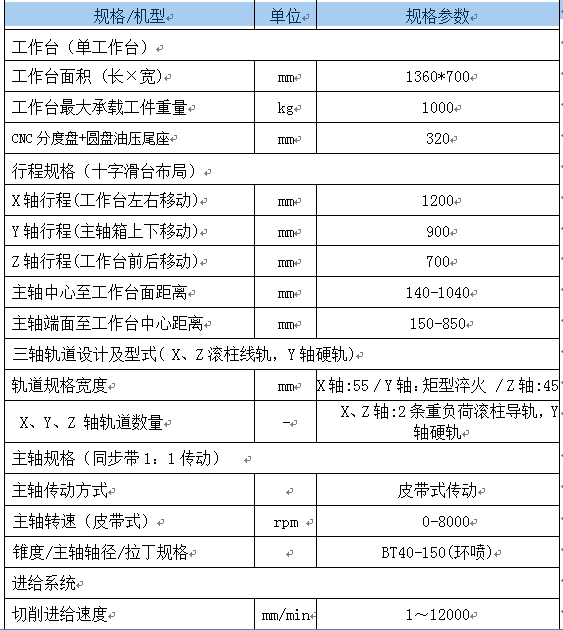

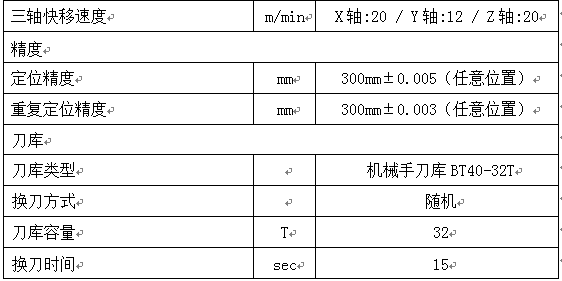

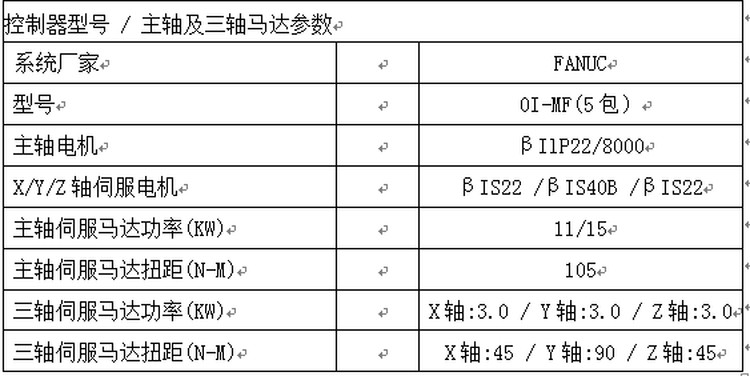

卧式加工中心机技术参数规格表

关键零组件列表

序号 | 名称 | 规格 | 制造厂家 |

1 | 树脂砂铸件 | HT-300 | 台资厂 |

2 | X/Y/Z滚珠螺杆 | Φ50-P10/ Φ50-P10/ Φ50-P10 | 台湾-上银/银泰 |

3 | X / Z重负荷直线滚柱导轨 | 55 / 45 | 台湾-上银/银泰 |

4 | Y轴硬轨 | ||

5 | 滚珠螺杆三轴轴承 | 德国-FAG/日本-NSK | |

6 | 机械手刀库 | 32T | 台湾 |

7 | 电器柜空调装置 | 冷却能力:1000W | 台资 |

8 | 自动润滑装置 | 容积式-4L | 台资 |

9 | X/Y/Z伸缩护罩 | X、Z轴 钢板式,Y轴铠甲式 | 台资 |

10 | 主轴 / 转速 | BT-40# /0-8000rpm | 台湾 |

11 | 切削液高压马达 | 扬程27m | 台资 |

12 | 打刀缸自动松刀装置 | 台湾 | |

13 | 变压器 | 台资 | |

14 | 系统操作面板 | 台资 | |

15 | 其他电子组件 | - | 台湾/日本/法国 |

注:一切规格厂家保留修改的权利。以上关键配套供货商可能会有所不同,实际以出货明细单为准。

标准配置零件清单

序号 | 名称 | 序号 | 名称 |

1 | 全密闭式板金 | 12 | 自动断电功能 |

2 | 三轴伸缩护罩 | 13 | 控制轴扩展(B轴) |

3 | 圆盘式刀库 | 14 | 预读插补加减速(FANUC) |

4 | 自动集中润滑系统 | 15 | 高速 AICC(1)(FANUC) |

5 | 主轴吹气清屑装置 | 16 | 工作灯,警示灯,变压器 |

6 | 电控箱空调 | 17 | 水平调整螺丝及垫块 |

7 | 切削液系统 | 18 | 工具箱及调整工具一套 |

8 | 履带式排屑/集屑小车 | 19 | 系统参数书 |

9 | 机台清洗水枪及气枪 | 20 | 机台操作与维修说明书 |

10 | 移动操作手轮 | 21 | 系统编程、操作说明书 |

11 | CF卡程序存储 / USB接口 | 22 | 机台出厂报告 |

控制器标准配置

1. 大控制轴数8轴

2. 同时控制轴数3轴

3. 10.4’’ LCD 屏幕

4. 程序储存容量256M

5. 软行程保护极限

6. 前置式CF卡输出入接口

7. 以太网络输出入接口

8. DNC功能(使用CF卡,USB、以太网络接口)

9. 记忆程序运转

10. MDI编辑运转

11. 程序编辑

12. 背景编辑

13. 扩充程序编辑

14. 掌上型脉波产生器1组

15. 轴向手动进给及速率调整

16. 紧急停止

17. 单节执行

18. 主轴速率调整

19. 主轴正转,反转,定位,停止手动控制功能

20. 切削液手动控制功能

21. 加工吹气手动控制功能

22. 单节跳跃

23. 选择停止

24. 程序再启动

25. 参数,程序保护功能

26. 螺距背隙补偿

27. 固定式螺距误差补偿

28. 报警显示,报警履历显示

29. 程序搜索

30. 主轴速度显示

31. 主程序/子程序呼叫功能:M98、M198

32. 刀具补偿功能

33. 刀具补偿400组

34. 程序暂停:M00/M01

35. 程序结束:M02/M30

36. 刚性攻牙:M29

37. 快速位移倍率调整:F0、F25、F50、F100%

38. 进给倍率调整:0~220%

39. G00 快速定位

40. G01 切削进给

41. G02顺时针圆弧切削

42. G03逆时针圆弧切削

43. G04 暂停指令

44. G10 程序参数输入/补正输入

45. G11 程序参数输入/补正输入取消

46. G12 顺时针全圆切削

47. G13 逆时针全圆切削

48. G15 极坐标取消

49. G16 极坐标设定

50. G17、G18、G19 坐标平面选择

51. G20、G21 公英制转换

52. G27 返回参考点检测

53. G28 参考点返回

54. G29 参考点返回起始点

55. G30 返回第二参考点

56. G40 刀具半径补偿取消

57. G41、G42 刀具半径补偿

58. G43、G44 刀具长度补偿

59. G45-G48 刀具位置偏置

60. G49 刀具长度补正取消

61. G50、G51 比例缩放/取消

62. G52 局部坐标系

63. G53 机械坐标系

64. G54-G59 工件坐标系

65. G54.1P1-P48 附加工件坐标系48组

66. G60 单方向定位

67. G61 准确停止方式

68. G62 自动拐角倍率

69. G63 切削进给速度控制-攻牙方式

70. G64 切削进给速度控制-切削方式

71. G65、G66、G67使用者宏指令开始/取消

72. G68、G69 坐标系旋转开始/取消

73. G73 高速深钻孔循环

74. G74 反向攻牙循环

75. G76 精镗循环

76. G80 固定循环取消

77. G81 钻孔循环

78. G82 钻孔循环、逆镗孔循环

79. G83 深钻孔循环

80. G84 攻牙循环

81. G85、G86、G88、G89 镗孔循环

82. G87逆镗孔循环

83. G90 值指令

84. G91 增量值指令

85. G92 工件坐标系

86. G98 工件起始点返回循环

87. G99 R点返回循环

88. G05.1Q1/ G05.1Q0 AICC1控制开始/取消

89. 预读差补前铃型加减速

90.加工条件选择功能